Température et méthodes de fusion du laiton

La température et les méthodes de fusion du laiton est un sujet qui mérite des recherches scientifiques approfondies, d'autant plus que le nom de l'alliage s'étend à diverses compositions à base de cuivre. Le laiton peut être à deux ou à plusieurs composants, avec l'ajout de nickel, de plomb et même d'étain, mais selon la classification métallurgique, il n'appartient pas aux bronzes. Ils ont sans aucun doute des signes communs, mais les propriétés physiques et chimiques sont déterminées par les composants qui les composent.

Point de fusion du laiton

Les manuels spécialisés indiquent toujours que le point de fusion dépend de la composition, qui peut être variable.

Nettoyer

Qu'est-ce que le laiton ? En fait, il s'agit d'un alliage à base de cuivre additionné de zinc (parfois d'étain).

Le point de fusion du laiton pur est de 880-950°C.

Avec des impuretés

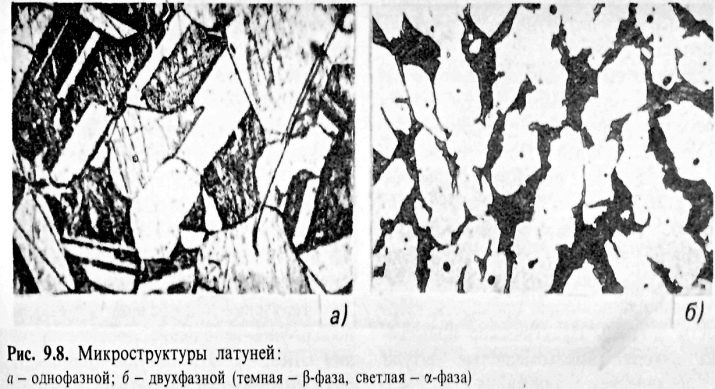

Le principal facteur déterminant est la quantité d'impuretés et leur pourcentage. L'alliage est connu depuis longtemps, il a donc de nombreuses variantes. En plus du cuivre et du zinc, il peut y avoir d'autres éléments chimiques. Sur cette base, le laiton est divisé en Alpha et Beta.

- Alpha - monophasique, avec une teneur en zinc inférieure à 40 % fond à une température inférieure à 905 ? (en degrés Celsius). Cela est dû à la prédominance du cuivre, qui fond dans des conditions moins chaudes.

- Bêta, biphasé, plus solide, mais pas si plastique, en plus de deux ingrédients principaux, il peut contenir de l'aluminium et du silicium, du nickel et du manganèse (additifs peu typiques) et des plus habituels - étain, plomb et fer, qui fournissent le nécessaire solidité et résistance dans les conditions atmosphériques, pendant le fonctionnement technique.

- Spécial, préparés pour certains besoins, sont moins courants; dans leur fabrication, lors de la détermination de la composition, les caractéristiques nécessaires à la pièce et au produit sont prises en compte. Ils sont divisés en alliages extra durs, durs et mous ou recuits.

Les fonderies fondent facilement, car elles contiennent jusqu'à 50 % de cuivre. Mais ici aussi, le point de fusion est déterminé précisément par son pourcentage, et il peut varier de 30 à 50 %.

La coulée et même la découpe au laser ne sont possibles qu'à une température correctement sélectionnée, et cet indicateur important fluctue dans l'effondrement de 889 à 950 C, alors que la chaleur spécifique et le point de fusion dans cette composition de métaux ne coïncident en aucun cas, si l'on parle de différentes qualités de laiton monophasé.

Les deux composants, ou bêta-laiton, diffèrent d'eux par la coïncidence de caractéristiques importantes, donc la différence entre toutes les variantes est de 161 ? Celsius.

Dans les ouvrages de référence sur la métallurgie, la marque, la composition et la température de fusion ou de coulée sont toujours indiquées. Dans le L-860 à deux composants, par exemple, il fait 885-395 degrés, mais dans la marque LS59-18, la coulée est effectuée à des températures de 1030° à 1080°, tandis que la fusion se produit à 900°. Lors de la préparation du processus à la maison, il est impératif de prendre en compte la composition des métaux inclus dans le laiton par ses fabricants. Plus il contient de zinc, plus le traitement thermique est facile. Le brochage et le laminage sont possibles s'il contient plus de 20 % de zinc, mais si du plomb, du bismuth ou les deux sont ajoutés, le processus sera très difficile.

Il existe plusieurs options pour déterminer le point de fusion du laiton, mais toutes ne sont pas acceptables dans un atelier à domicile. On ne peut faire que des hypothèses (quand il s'agit de ferraille de laiton), à l'endroit ou à la pièce où il a été utilisé par les fabricants. Il peut y avoir un grand nombre de besoins dans lesquels un bel alliage qui ressemble à de l'or en apparence est utilisé, par exemple, des détails techniques - tuyaux, bagues, séparateurs et autres.

À des fins décoratives, il est utilisé pour la vaisselle, les souvenirs, les accessoires de finition (par exemple, les poignées de porte et les tringles à rideaux, les cadres, les attaches ou les pièces fonctionnelles des systèmes de portes et fenêtres). Souvent en usine, un spécialiste travaille à la détermination des caractéristiques chimiques, notamment lors de la refusion de divers ferrailles

... C'est lui qui établit les modes de traitement qui ont été longtemps définis et systématisés dans les ouvrages de référence par profession.

Méthodes de fusion du métal

Dans les conditions d'une entreprise industrielle, la technologie des procédés est déterminée par la marque et la composition qui doivent être obtenues à la sortie. Pour cela, la production a tout ce dont vous avez besoin - un équipement spécial, avec des mesures de sécurité incendie bien pensées, des professionnels qui connaissent les subtilités du processus chimique et leur mise à disposition pendant le travail. Ici, vous pouvez varier les possibilités, obtenir la température de fusion requise, verser automatiquement la masse fondue dans des récipients spéciaux, puis l'utiliser pour l'usage auquel elle est destinée.

À la maison, ce n'est pas aussi facile qu'il n'y paraît aux amateurs. Des instructions détaillées mentionnent toujours que vous devez avoir un atelier à domicile, où seront prévus des accidents gênants tels que des incendies ou des brûlures, la nécessité de faire varier la température s'il s'agit d'une composition de ferraille non identifiée. Et c'est sans compter le temps passé et l'effort physique. Cependant, les artisans sont rarement arrêtés par de telles bagatelles. Ils ont proposé plusieurs méthodes de fusion.

- Four à moufle - le moyen le plus simple de manipuler les alliages de laiton s'il est disponible dans les équipements d'atelier. L'artisan à domicile n'a qu'à broyer la ferraille, y placer le creuset et sélectionner le point de fusion approprié. Cependant, tous ceux qui travaillent sur le métal ne disposent pas de tels fours, car ils ne sont pas bon marché.

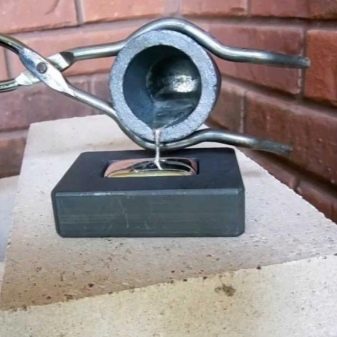

- Brûleur à gaz - un coût plus démocratique, et donc, un outil plus abordable pour acheter selon vos propres besoins. Mais même dans ce cas, vous devez effectuer quelques étapes préliminaires - pour le fixer solidement en position verticale et fournir des mesures de lutte contre l'incendie appropriées.

- Four fait maison à partir de briques réfractaires, dans lesquelles vous pouvez utiliser des éléments à induction alimentés à l'électricité. Complet avec, vous devrez fabriquer un creuset, fiable et résistant à la chaleur, et les pinces avec lesquelles ils le sortent du four. Bien sûr, tout cela doit avoir une force accrue. Bien que les deux derniers puissent être achetés dans des magasins spécialisés, les bricoleurs préfèrent leurs propres outils de fusion, dans lesquels ils utilisent une variété d'options d'assurage.

Chacune des méthodes de traitement de l'alliage à la maison a ses avantages indéniables. L'option optimale et sûre qui ne nécessite pas de manipulations supplémentaires est un four spécial dans lequel la température atteint 1000 degrés. Cependant, un inconvénient important est le coût élevé, qui n'est pas abordable pour tous ceux qui travaillent dans un atelier à domicile.

Le fait maison est plus démocratique, mais des matériaux de construction seront nécessaires pour la construction, une étanchéité externe, des dispositifs supplémentaires pour le processus de fusion. Un brûleur à gaz est la méthode la moins chère, mais il a aussi ses propres inconvénients importants. Pour l'utiliser, vous devez disposer d'une pièce dans laquelle toutes les conditions nécessaires sont réunies, des équipements de protection, des outils pour broyer la ferraille.

Plus les morceaux de laiton sont petits, plus la fonte des matières premières utilisées est rapide.

Comment fondre à la maison ?

La réponse à cette question est contenue dans l'équipement utilisé. Il est facile de travailler avec un four professionnel - vous devez régler la température requise avec un thermostat et placer le creuset à l'intérieur. L'avantage d'un tel équipement est la température élevée, qui permettra à l'artisan à domicile de travailler avec d'autres alliages, bronzes et métaux non ferreux. Un poêle domestique bien fait est également une bonne solution.

Préparation

Le four de fusion est en briques réfractaires (il est préférable d'utiliser des nuances de capacité accrue). Il doit être solidement fixé avec une solution résistante à la chaleur, et certains artisans prennent des mesures pour le protéger des effets thermiques - ils sont enduits à l'extérieur de composés spéciaux. Le site de montage recommandé doit être bien ventilé, mais en même temps protégé de manière fiable des influences naturelles. Par conséquent, une ventilation suffisamment puissante est installée dans l'atelier, ou elle est placée dans la cour sous un auvent.

L'élément chauffant est constitué de tubes à induction en céramique. La puissance de la source d'énergie est d'au moins 30 kW, avec le rendement le plus élevé possible, la production est constituée uniquement de pièces de haute qualité. Accessoires supplémentaires - un creuset, des pinces à bords arrondis et un long manche, une cuillère pour verser le métal en fusion est préférable d'acheter à l'usine. Cependant, certains artisans préfèrent fabriquer leur propre creuset en chamotte avec une couche protectrice supplémentaire au lieu d'un récipient en graphite - il peut s'agir de verre liquide additionné de talc ou d'une solution de silicate de potassium.

Avec un travail intensif avec le métal, la durée d'un tel appareil sera courte.

La chamotte résistera à plus de fontes que le graphite, mais vous n'aurez pas à vous soucier d'en acheter une.

Description du processus

La ferraille à la disposition du maître est placée dans un bac de fusion, pré-broyage. Cela permettra d'économiser du temps et de la consommation d'énergie - plus les fragments résultants sont petits, plus le résultat peut être obtenu rapidement. C'est une circonstance importante si vous devez refondre une grande quantité d'un alliage métallique pour une raison quelconque. Ce n'est qu'après avoir placé le récipient contenant le métal dans le four qu'il commence à se réchauffer. Le creuset est retiré avec des pinces, mais avant cela, vous devez vous assurer que toutes les pièces placées dans le four sont complètement fondues.

Un film peut se former à la surface du métal (cela dépend de la ferraille utilisée) ; vous devez préparer un outil pratique pour l'enlever immédiatement après l'avoir sorti du four.

Une cuillère de coulée et des moules en bois sont utilisés pour la coulée, ils n'ont pas à être réutilisés, car ils deviendront inutilisables pendant que le métal refroidit.

Il n'y a rien de compliqué dans la description, comme dans la préparation d'un plat - ils le mettent au four, le prennent, le versent dans des récipients, attendent qu'il refroidisse. Cependant, les premières expériences peuvent échouer en raison de certaines nuances - par exemple, un chauffage insuffisant en raison d'un élément chauffant, un placement dans un four déjà chauffé, en raison d'un manque d'expérience ou si les instructions ne sont pas suivies. La pièce peut ne pas correspondre aux paramètres requis et peut nécessiter une reprise mécanique si les moules de coulée sont imprécis. Par conséquent, maintenant, ils sont imprimés, si possible, sur une imprimante 3D, en utilisant un métal qui dépasse le laiton en termes de résistance à la chaleur.

Ingénierie de sécurité

Le principal danger qui attend un maître novice est la blessure ou les brûlures. Par conséquent, le travail dans un atelier à domicile nécessite le respect impératif des mesures de sécurité.

Dans n'importe quelle instruction, vous pouvez trouver 3 règles nécessaires pour fondre sans conséquences - ventilation, vêtements de protection, revêtement résistant à la chaleur sur le sol ou les murs de la pièce.

- Les vêtements sont choisis avec des manches longues et des pantalons, certainement en tissu naturel, difficilement inflammable. Les combinaisons synthétiques ne sont pas une option, elles fondent rapidement et peuvent causer de graves brûlures. Chaussures - hautes, denses, pour le visage et les yeux, il est préférable de prendre des lunettes de protection et un masque, pour les mains - des gants de travail.

- Des matériaux résistants à la chaleur sont utilisés pour éviter un incendie en cas de projections de métal chaud sur le sol ou les murs. La solution la plus simple est une feuille d'amiante.

- La ventilation est un élément indispensable des équipements intérieurs. Les substances toxiques formées dans l'air lors de la fonte du laiton peuvent avoir des conséquences dangereuses - empoisonnement général du corps. S'il n'y a pas d'argent pour cela, le four peut être installé à l'extérieur.

Le laiton est un alliage reconnaissant, beau et fiable qui a été utilisé pendant de nombreux siècles. La fonte ou la remise à neuf est un excellent moyen de fabriquer des objets de décoration, des raccords de plomberie, des attaches. L'essentiel dans ce processus créatif est le respect des instructions et des précautions de sécurité.

Tout sur la température et les méthodes de fusion du laiton, voir la vidéo suivante.