Tout sur la fonte du bronze et du laiton

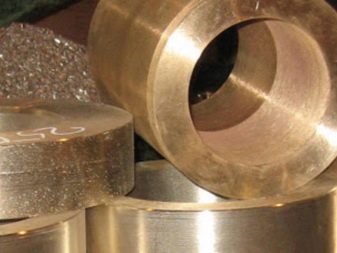

Le bronze est un alliage de cuivre et d'étain, parfois additionné de silicium, d'aluminium et de plomb. Il peut avoir différentes couleurs, selon le pourcentage des composants. Il existe plusieurs types de bronze :

- étain;

- aluminium;

- mener.

Le bronze à l'étain est le type le plus largement utilisé et a une faible fluidité. Il est pratique de couler des produits avec des dimensions spécifiques. Puisqu'il n'a pas besoin de traitement supplémentaire. Le laiton est un alliage de cuivre additionné de zinc. Habituellement, le mélange est de 70 % de cuivre, 30 % de zinc. On trouve parfois du laiton avec une composition de 50 à 50.

Les avantages du bronze sont les suivants.

- Praticité.

- Possibilité de pratiquer le casting d'art à domicile.

- Haute résistance aux facteurs environnementaux.

- Presque non corrosif.

- Facilité de traitement.

- Durabilité.

- Conductivité électrique et thermique.

Le laiton est très résistant à la corrosion. Il est utilisé comme couche de surface d'autres métaux dans la fabrication de structures métalliques.

Histoire de la technologie

Le laiton coulé, comme le bronze, est apparu il y a 12 000 ans. Au début, des outils et des décorations étaient fabriqués à partir de ces matériaux, puis de la vaisselle et des articles ménagers. Les objets en bronze et les objets en laiton étaient largement utilisés dans toutes les sphères de la vie. Les premières méthodes de fabrication du bronze et du laiton trouvent leur origine dans l'ère antique à l'ère du classicisme. Nous pouvons contempler de nombreux chefs-d'œuvre de l'art de cette époque à ce jour. A l'heure actuelle, ces alliages à bas point de fusion sont principalement utilisés pour la fabrication d'objets décoratifs de décoration et d'œuvres d'art.

Les alliages de cuivre avec ajout de métaux sont largement utilisés dans la production de :

- sculptures et souvenirs;

- grilles et autres éléments de clôtures;

- clôtures et portails;

- détails intérieurs;

- dans la décoration de lustres et appliques.

Au fil du temps, la méthode d'injection a été améliorée. Et dans le monde moderne, il est devenu possible de fondre des pièces en bronze et en laiton non seulement de manière industrielle, mais également dans des conditions domestiques.

Particularités

Le moulage artistique du laiton est presque la même technologie que le moulage du bronze. Voici les subtilités du processus.

- La température de fusion du laiton est plutôt basse, de l'ordre de 880-965 C. Cela permet d'utiliser différents types de fours. Même un brûleur à gaz, il suffit de choisir une batterie de cuisine résistante à la chaleur. Mais parfois la température monte jusqu'à 1070 C à cause des additifs (pour le laiton multi-composants). Le point de fusion du bronze est plus élevé. L'alliage a du cuivre avec de l'étain 900-950 C et le bronze sans étain a 950-1100 C. Les alliages de bronze ont une ténacité élevée, par conséquent, pour améliorer leur qualité, ils sont chauffés 100 plus haut. Pour économiser de l'énergie, il est préférable d'utiliser des fours à induction ou à creuset.

- L'étape principale de la coulée consiste à verser la masse fondue dans le moule. La durée du processus ne doit pas dépasser 2 minutes. Sinon, le produit sera défectueux. Des fentes, des brûlures et des coutures apparaîtront. La chose sera complètement endommagée et inutilisable. Ou un traitement supplémentaire sera nécessaire.

- Pour le laiton, il doit y avoir un refroidissement progressif uniforme, sans l'utilisation de solutions spéciales. Lors du refroidissement du bronze, des liquides de refroidissement sont utilisés.

- La dernière étape est le traitement de la pièce finie.... Il est nécessaire de retirer les baies, les carottes, les contremarches. Pour garder la composition inchangée, des fondants sont ajoutés à l'alliage. Grâce à eux, il est possible de protéger la surface de la fonte et de dégazer sa composition. Cela réduit les déchets sur le produit fini.

Équipement nécessaire

Voici une liste des principaux équipements pour fabriquer des figurines à partir de ces matériaux.

- Forme de coulée. Fabriqué à partir de divers matériaux.

- Forcepspour retirer la pièce finie du moule.

- Creuset pour y faire fondre la charge. Le matériau de sa création est le graphite et l'argile.

- Appareils de chauffage, fours... Un brûleur à gaz et un récipient résistant à la chaleur peuvent être utilisés pour faire fondre le laiton.

- Divers matériaux auxiliaires: charbon, forge

Il est nécessaire d'utiliser une séquence technologique stricte. Tout d'abord, placez le creuset sur le four, puis placez-y des morceaux de métal. Lorsqu'il est complètement fondu, le mélange change de couleur. Ensuite, à l'aide d'un équipement spécial, un creuset est sorti du four avec un crochet et la fonte est soigneusement versée dans un moule de coulée. Après refroidissement complet, la pièce est retirée à l'aide de pinces et soumise à un traitement final.

Aperçu des modèles de coulée

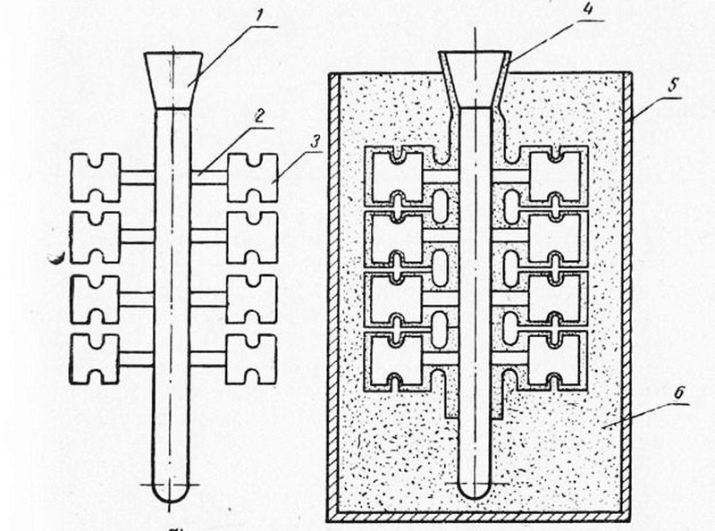

Avant de commencer à couler le produit fini, vous devez d'abord créer une esquisse de la future forme. Le dessin est réalisé par des maîtres artistes spéciaux. Ensuite, un moule de coulée sera créé le long de celui-ci, dans lequel la masse fondue principale est versée. La création d'un moule de coulée est une tâche plutôt laborieuse et responsable. Pour cela, des compositions spéciales pour le moulage, des outils et des dispositifs sont utilisés. Le modèle fini joue un rôle majeur dans l'ensemble du processus technologique. Sa cavité interne doit être une copie exacte du produit fini à l'aide de moules à cire perdue. Une solution fondue y est versée, qui par la suite, étant à l'intérieur, se refroidit et prend sa forme finale.

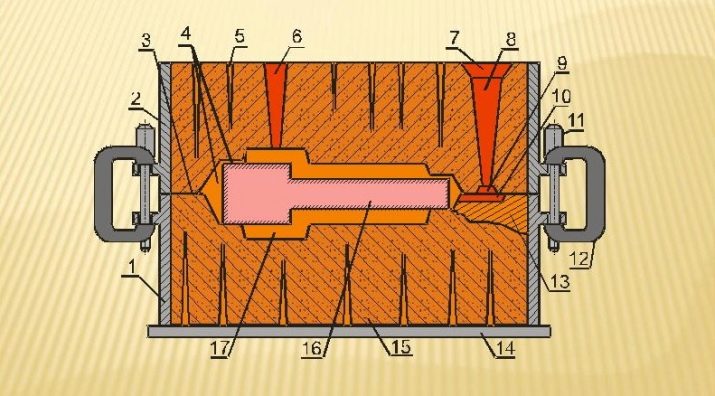

Pour donner de la stabilité, de sorte que lors du reflux de la masse fondue dans le moule, elle ne s'effondre pas, utiliser des flacons. Il s'agit d'un dispositif spécial composé de deux pièces de connexion rectangulaires, semblable à une boîte. Généralement en bois ou en contreplaqué. Dans les flacons métalliques, non seulement la création du moule de coulée a lieu, mais aussi la coulée elle-même. Les modèles pour la fabrication du laiton et du bronze sont réutilisables et jetables. Cela dépend de quoi ils sont faits.

Matériaux (modifier)

Ivoire, bois, plâtre et polymères. L'acier est également utilisé pour fabriquer des moules réutilisables. Le matériau plastique le moins couramment utilisé est utilisé pour créer un modèle de moulage.À la maison, la fonte est le plus souvent coulée dans un moule en plâtre non séparable. Une fois l'alliage refroidi et durci, la forme est délicatement brisée en une forme finie avec un marteau spécial.

Bâtiments

Structurellement, les moules peuvent être de trois types.

- Amovible. Il s'agit d'une structure composée de deux ou plusieurs parties, reliées le long d'une surface droite ou complexe. Se déconnecte pour récupérer le produit fini. Le plus souvent utilisé en production pour une utilisation réutilisable.

- Une pièce... Pour extraire la pièce finie, elle est cassée avec un marteau. Convient pour un usage unique seulement. Il est réalisé pour un produit précis d'après des croquis. Il est souvent utilisé dans la production domestique. Le plâtre est le plus approprié pour créer de telles formes.

- Spécial... Il s'agit d'un modèle complexe de moule ou de squelette. Diffère dans un grand composant. Créé pour fondre des formes complexes.

Les principales subtilités du casting

Coulée centrifuge

Cette méthode de moulage est utilisée pour produire des pièces et des équipements pour l'ingénierie mécanique et d'autres secteurs industriels. La technologie est basée sur la force centrifuge. Il apparaît en raison de la rotation du modèle de coulée. Ce type de fonderie est principalement utilisé pour la fabrication de corps de révolution. Le formage peut être effectué par des machines de coulée verticales et horizontales. Sur les machines à axe de rotation horizontal, ils réalisent :

- doublures;

- douilles;

- anneaux.

Sur les machines à axe de rotation vertical, les opérations suivantes sont effectuées :

- hélices;

- roues à vis sans fin;

- engrenages.

Pendant le processus de coulée, le sable est compacté et les éléments étrangers sont expulsés.

Coulée d'art

À la maison, utilisez cette méthode de fabrication du bronze. Mais cet alliage de cuivre a une grande fluidité, il ne remplit donc pas complètement le moule, contrairement à l'alliage de laiton. Pour cette raison, le motif prévu sur la surface de la pièce est flou. Pour donner de la clarté, la frappe est utilisée. C'est un processus assez laborieux et chronophage. Mais en même temps, le moment le plus créatif du casting artistique. La qualité du produit final dépend du niveau de gaufrage effectué.

Les étapes du casting artistique :

- création d'un croquis et d'un dessin d'exécution ;

- réalisation d'une structure pour la création d'un moule de coulée ;

- réalisation d'un modèle de fonderie ;

- préparation du modèle;

- faire fondre la charge;

- verser la masse de moulage dans le modèle de moulage ;

- refroidissement;

- extraction du modèle ;

- traitement du produit fini avec une rectifieuse, parfois une brosse métallique est utilisée.

Les composants individuels finis sont combinés en un seul produit si, selon la conception finale, il doit être unique, mais composé de plusieurs parties. Ensuite, la silhouette finie résultante est traitée pour éliminer les imperfections mineures et recouverte d'une couche protectrice supérieure.

Moulage par injection

Cette méthode de coulée est basée sur l'effet d'un excès de pression sous vide. Le principe d'une presse est utilisé, la masse fondue est introduite dans le moule d'injection avec une surpression. Le système pneumatique ou hydraulique agit sur le piston. En raison de la vitesse élevée à laquelle la masse fondue à haute viscosité est fournie, une surpression est créée, le moule est complètement rempli.

Ensuite, par aspiration sous vide, la masse de moulage s'écoule dans la cavité du moule. Il a des parois minces entourées d'eau froide. Le refroidissement se déplace des bords vers le centre. La masse fondue est aspirée sur une certaine période de temps. Ensuite, la pression est normalisée et les résidus en excès de la masse de moulage s'écoulent le long des parois.

En raison du retrait après refroidissement, le produit peut être facilement retiré du moule. Grâce à l'automatisation, le moule est rempli de matière fondue en une fraction de seconde, ce qui réduit considérablement le temps de production des pièces et constitue un avantage incontestable de cette méthode de coulée. Quelle que soit la méthode de coulée utilisée, des précautions de sécurité doivent être suivies dans la fabrication de produits en bronze et en laiton.

- Lorsque vous travaillez, vous devez utiliser lunettes de protectionpour protéger vos yeux des gouttelettes de matière fondue et des vapeurs.

- Avant de commencer une activité, vous devez mettre des gants en matériau spécial résistant à la chaleur.

- La pièce doit être bien aérée et ventilée, car lors de la fusion de ces alliages, des gaz nocifs pour l'homme sont libérés.

- Ne devrait pas être autorisé contact de matières et liquides inflammables avec des appareils de chauffage.

- Nécessaire suivre strictement la technologie du processus. Puisque cette production est assez traumatisante.

Pour plus d'informations sur la fabrication des sculptures en bronze, voir la vidéo suivante.